煤粉爐改造為循環流化床鍋爐,整體布置上的差異是技術難點之一。煤粉爐多采用“兀”形布置,結構緊湊,鋼架之間空間小。循環流化床鍋爐運行特性決定其必須配備高效的氣固分離裝置,氣固分離裝置的結構決定著循環流化床鍋爐的整體布置。圓形旋風分離循環流化床由于其分離器的圓形結構無法實現鍋爐整體的緊湊布置,在應用于“n”型布置的煤粉爐改造時,原有鋼支架及尾部煙道都要改變,改造投資大。水冷異型分離循環流化床鍋爐采用方形分離器,鍋爐結構緊湊,占地面積小,能夠實現鍋爐的“兀”型布置。因此在對煤粉爐改造時,對原有的鋼結構改變較小,分離器與爐膛之間不需要膨脹節及密封,改造投資比采用圓形旋風分離循環流化床鍋爐減少30%左右。

河曲二電廠使用原北京鍋爐廠65 t/h煤粉爐3臺,擬先將其中一臺改造為循環流化床鍋爐,改造后要求鍋爐蒸發量達到70 t/h,蒸汽壓力及蒸汽溫度維持3.82 MPa、450℃不變。太原鍋爐集團有限公司根據河曲二電廠鍋爐房及鍋爐本體狀況,并結合當地燃料情況,在滿足用戶對鍋爐改造要求的前提下,綜合考慮各種經濟、技術因素,采用清華大學水冷異型分離型式的循環流化床鍋爐(CFBB)方案對65 t/h煤粉爐進行了改造。

1、65 t/h煤粉鍋爐改造方案

1.1改造的總體構思

保持原鍋爐廠房不動,充分利用原鍋爐頂部至房項橫梁之間的空間,將爐膛加高3m,以保證循環流化床鍋爐物料循環的需要。爐膛加高后的結構型式及受熱面布置及水冷分離器帶來的受熱面的增加,可使鍋爐出力達到D=70 t/h,蒸汽壓力P=3.82 MPa,蒸汽溫度t=450℃。改造后鍋爐采用單鍋筒橫置式自然循環、異型水冷分離器、膜式壁爐膛、前吊后支、全鋼架“兀”形結構型式。保持原前部4根立柱位置不動,拆除尾部的4根立柱及全部橫梁,在與22柱距離3m處重新構筑兩根立柱,立柱截面尺寸與原立柱相同。接長原立柱,將頂部框架整體上移3m,同時將鍋筒亦相應抬高3m。將原過熱器系統中的集汽集箱、自制冷凝器、噴水減溫器、部分管道、儀表、閥門及平臺扶梯重新利用。設置全新爐膛、分離器、過熱器、省煤器、空預器、燃燒設備、護板、爐墻、密封裝置等。重新配置相應的輔機;如一次風機、二次風機、引風機、給煤機等。見圖1。

1.2改造后鍋爐的結構特點

1爐膛2.高溫過熱器3.分離器出口煙道4.包墻管5水冷異型分離器6.低溫過熱器7.省煤器8.空氣預熱器9.回料閥

(1)米用全膜式壁結構

鍋爐從水冷風室至尾部過熱器煙道包墻采用了全膜式壁結構,因此鍋爐的膨脹、密封得到了很好的解決。前墻水冷壁向后彎曲構成水冷布風板,與兩側墻組成水冷風室,為床下點火創造了必要的條件。

(2)米用“水冷異型分離器”

該爐布置了兩個“水冷異型分離器”,該分離器由膜式水冷壁加高溫防磨內襯構成。分離器與爐膛組成一個整體,既解決了膨脹密封問題,又保留了原鍋爐“兀”型布置的優點,同時相應增大了鍋爐的受熱面積。彌補了由于鍋爐房高度對爐膛高度的限制帶來的爐內受熱面較少的不足。

(3)過熱器的布置

循環流化床鍋爐負荷降低時,風量減小,爐膛上部空間風速降低,從密相區揚析和夾帶的物料量也隨之減少,爐膛上部空間物料濃度降低,放熱份額也相應減小。風量減少同時也帶來了鍋爐尾部煙道煙速降低,尾部受熱面對流換熱系數減小。改造后將高溫過熱器布置在爐膛頂部,低溫過熱器布置在尾部煙道(見圖1)。這一布置特點,使過熱器吸熱量隨鍋爐負荷變化有很強的自適應性,使得鍋爐負荷大范圍變動時蒸汽參數保持穩定。高溫過熱器布置在爐膛項部靠近前墻附近,由于煙氣在爐膛后墻出口處轉彎離開爐膛,因此高溫過熱器處煙速及固體物料濃度均較低,不會對高溫過熱器產生磨損。運行實踐也充分證明了這一點。

(4)床下點火

由于采用了水冷風室及水冷布風板,為床下點火創造了條件,本次設計采用床下熱煙氣發生器點火,點火用油在熱煙氣發生器內筒燃燒,產生高溫煙氣,與夾套內的冷卻風充分混合成850℃左右的熱煙氣。通過布風板使床料在沸騰狀態下加熱,因此該點火方式具有熱量充分交換、油耗低、點火勞動強度低、成功率高等特點。

(5)可靠的回灰系統

該爐采用小風量、低壓頭、高流率的自平衡回灰系統。回灰松動風采用一次風,省去了專設的高壓松動風機,系統簡單,運行操作方便,安全可靠。

(6)固定膨脹中心,確保鍋爐安全

該爐采用剛性平臺分上、下兩層固定膨脹中心,使鍋爐按預定方向膨脹,利于密封,同時由于鍋爐爐膛高、寬比很大,固定膨脹中心后,可以避免爐體晃動,產生安全事故。

(7)有效的防磨措施

循環流化床鍋爐的磨損是影響鍋爐連續經濟運行的重要因素之一,在爐膛燃燒室,“水冷異型分離器”內以及分離器出口區等膜式壁部分采用焊密集銷釘加特殊的高溫耐磨可塑料進行防磨處理,對流受熱面采用降低煙速、加防磨蓋板等有效措施,對穿墻管等處和某些局部均采取特殊防磨措施。同時在爐膛燃燒室的耐磨可塑料與水冷壁交界處,焊有防磨鰭片,以破壞渦流。

2、改造后的運行情況

改造設計燃料與改造前相同,低位發熱量為21.6704MJ/kg,燃料的干燥基成分見表1,入爐煤粒徑分布見圖2。入爐煤為0~20 mm的寬篩分燃料,細顆粒較多,質量平均粒徑為342μm。

改造后鍋爐滿負荷試運行,主蒸汽流量為71.4 t/h,主蒸汽壓力為3.78 MPa,主蒸汽溫度為448,達到了預期的目的。見表2。

爐膛受熱面布置合理,物料循環系統暢通。水冷分離器吸熱使回料溫度降低,溫降為21℃,滿足回料平衡床溫的需要,使床層溫度在滿負荷下平衡在912℃,該床溫比較合理。

鍋爐在滿足預期改造目的的同時,各項參數均在合理范圍之內。排煙溫度較低,為135℃。鍋爐密封性能好,排煙含氧量為4%,體現了鍋爐的高效運行。

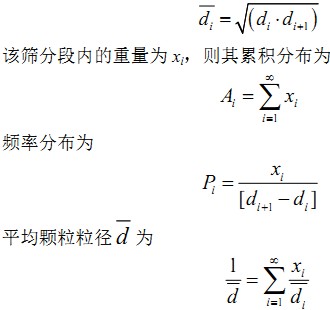

為進一步了解改造后鍋爐運行性能,對本改造后的循環流化床鍋爐及燃用相同燃料同容量的圓形旋風分離循環流化床鍋爐的飛灰、底渣進行取樣分析。將樣品進行篩分,篩分段內的平均直徑為

飛灰從除塵器下取樣獲得,飛灰顆粒頻率分布及各篩分段的分級含碳量見圖3。由于改造后鍋爐與同容量圓形分離循環流化床鍋爐燃用燃料相同,粒徑分布相同,因此,正常運行情況下,飛灰的粒徑分布反映分離器的分離效率,飛灰含碳量在某種程度上反映鍋爐的燃燒效率。改造后鍋爐飛灰的平均粒徑為53μm,平均含碳量為5.5%;同容量圓形旋風分離鍋爐飛灰平均粒徑為68μm,平均含碳量為8.6%。表明水冷異型分離器分離效率較高,與同當量直徑的圓形旋風分離器相當。改造后鍋爐的燃燒效率比同容量圓形分離循環流化床鍋爐的燃燒效率高。

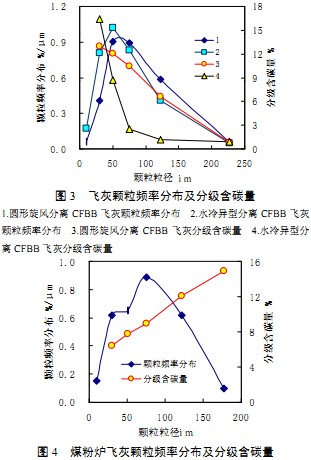

對原煤粉爐的飛灰進行取樣分析,其顆粒頻率分布見圖4,飛灰平均粒徑為59μm,平均含碳量為9.6%,比改造后鍋爐的飛灰平均含碳量高。由于煤粉爐飛灰份額比循環流化床鍋爐高,因此改造后鍋爐燃燒效率比改造前有所提高。

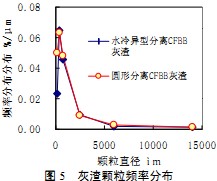

正常運行情況下,循環流化床鍋爐依靠排渣來維持合理的床料量,排渣口設在爐膛底部布風板處。正常流化情況下.床料分層,大顆粒在底部經排渣管排出爐外,稱為底渣。改造后鍋爐底渣平均粒徑844μm,含碳量3.65%:相同容量的圓形旋風分離循環流化床鍋爐底渣平均粒徑739μm,含碳量3%,見圖5。二者粒徑分布相似,含碳量接近。

以上對比分析可知,改造后鍋爐的物料循環系統工作正常,爐內氣流組織合理,燃燒效率比原煤粉爐有所提高。

3、總結

保持原鍋爐廠房不動,在原有鋼架范圍內,將65 t/h煤粉爐改造為“水冷異型分離”CFB鍋爐。改造后鍋爐布置緊湊,保持了原有的“兀”型布置,并將鍋爐的出力提高到70 t/h。運行實踐表明,各項參數均達到預期值,改造后鍋爐運行性能優越,燃燒效率比改造前有所提高。該改造非常成功,其改造經驗可為同類型鍋爐改造借鑒。