1、提高飼料報酬:在顆粒機制粒過程中,由于水分、溫度、壓力的綜合作用,使飼料的淀粉糊化、各種酶的活性增強,從而提高了飼料的消化和吸收能力;另外通過高溫高壓的蒸汽調質等手段,殺滅了飼料中的一些有害病菌和蟲卵,減少了動物患病的機會也改善了其肉質的品質。

2、避免動物挑食:因一般動物都有挑食的現象,而通過制粒后能把原料中的所有營養物質均勻而全面地擠壓在一起,成塊狀或圓柱狀,這樣就避免了因挑食而造成的營養不平衡,和部分物料殘留造成的損失。

3、運輸更為經濟方便:經制粒使飼料的散裝密度增強40%左右,可減少倉容、流動性好便于管理,不會產生粘貼粘結現象,便于輸送分發,也避免了飼料分級和粉塵對環境的污染。

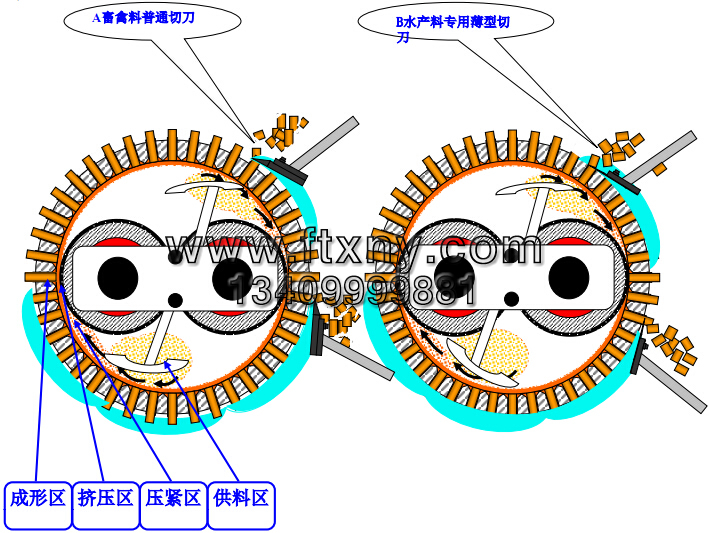

1、物料經調速喂料絞龍輸送入調質器,為了獲得最佳制粒效益(提高產量和質量),加入水或蒸汽進行調質后,由斜槽形下料管,經環模罩,借助于重力及環模旋轉產生的離心力,使物料緊帖在環模罩和環模圈內壁上(供料區)。

2、在喂料刮刀作用下,物料均勻而連續不斷地喂入,每個壓輥和環模形成的楔形空間(壓緊區)。

3、因壓輥外壁工作面與環模內徑工作面的間隙,僅有0.1㎜~0.3㎜而且這種間隙是基本恒定的,就形成了一定的擠壓力(擠壓區)。

4、由于物料的喂入,和在模與輥之間得強烈擠壓下,物料被壓實后,擠入模孔中,并在模孔中成形為(成形區)。

物料被連續不斷地喂入壓制區,又被擠壓成形,從模孔中被連續不斷地擠出,由可調整刀口與環模外壁距離的切料刀(下圖A),切成各種需要的顆粒長度。也可用一種專用切刀,緊貼環模外壁,靠喂料量來控制顆粒長(下圖B)。度顆粒長度為直徑的1.5~2.0倍。

環模制粒機的工作區

環模的四個區

三、環模的構造和加工

三、環模的構造和加工環模的材料:

環模又稱壓模圈,主要選用鎳碳合金鋼(20CrMnTi)和馬體氏不銹鋼(4Cr13)制成,合金鋼材料的耐磨性和抗腐蝕性較差,不論何種材料環模的孔徑,都會因磨損和腐蝕等原因逐漸放大,但放大的速度不同,因為合金鋼環模的模孔光滑度、耐磨性、抗腐蝕性,都沒有不銹鋼好,因此合金鋼環模的生產能力和顆粒品質都比不銹鋼差,如:“顆粒表面光滑度稍差、顆粒增粗過快、時產偏低、耗電偏高”等。

環模的構造:

一般是整體鍛造或者是組合式復合工藝兩種結構,主要有裝配圈、鍵槽、梯形法蘭(套式)加強法蘭(套式)或錐形法蘭、網孔工作面、減壓槽、螺絲孔等組成。

加工工藝:

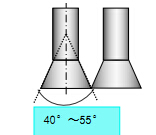

將鋼材整體鍛造或液壓加工成毛坯,經正火處理后,在車床上加工成形;進行制孔,結束后內壁眼孔再做成40º~55°的錐形導向口(見下圖:);

經高精度鉆銑床加工好鏍絲孔和鍵槽后;再用高溫滲碳或高溫真空淬火處理。無論何種材料經熱處理后都會有變形形象,因此必須通過精加工,做到標準尺度,再經過校驗合格后,清洗包裝成品,在每一道工序中,都應該有嚴格的技術監督和質量檢查,嚴保各項指標都符合要求。

經高精度鉆銑床加工好鏍絲孔和鍵槽后;再用高溫滲碳或高溫真空淬火處理。無論何種材料經熱處理后都會有變形形象,因此必須通過精加工,做到標準尺度,再經過校驗合格后,清洗包裝成品,在每一道工序中,都應該有嚴格的技術監督和質量檢查,嚴保各項指標都符合要求。四、環模裝機調試

環模裝機調試的必要性

由于環模是高價值的易損件,是制粒工序中最為重要的環節,使用好環模對于飼料場來說,是提高產量和質量,降低成本的重要環節。因此在使用環模時,應確保制粒機的工作狀態良好,如果設備存在故障或某些部件磨損嚴重時,應及時維修或更換零部件,使制粒機能恢復到良好狀態中來,是保證環模正常使用的前提。

環模裝機時要規范操作,調整好環模與主軸的同心度、環模的平衡度,壓輥與環模之間的間隙、喂料刮刀的角度、以及各緊固螺栓的鈕力、切料刀的角度等至關重要!

A . 抱箍型裝配的機組

對于采用抱箍抱緊裝配形勢的機型來說,因它是由鍵來傳遞扭矩,靠耐磨環定位,由抱箍抱緊而固定,所以抱箍等零配件的磨損是至關重要的,安裝環模時應該檢查制粒機的以下零部件:

1.抱箍,

2.耐磨環,

3.傳動鍵,

4.壓輥,

5.壓輥軸,

6.調隙輪和鎖緊螺絲,

7.各緊固螺絲,

8.喂料刮刀,

9.制粒機主軸間隙等情況。

1、抱箍:抱箍安裝時一定要有足夠收緊力,否則將使制粒機產生振動,產能下降、嚴重影響環模和制粒機的使用壽命:“環模導向口打平或使環模開裂、碎裂,增加制粒機主軸和空軸的軸承,以及齒軸等零部鍵地負載,加快傳動輪等零部件磨損”

檢查方法:(見圖一、圖二、圖三、圖四)

用卡尺測量傳動輪和環模裝配磨損的頂部,與抱箍裝配的誤差尺寸;

抱箍螺絲擰緊后,檢查抱箍接頭處應該有一毫米以上空隙;

抱箍螺絲擰緊后,檢查抱箍接頭處應該有一毫米以上空隙;抱箍斜面與環模法蘭斜面接觸;環模法蘭頂端,與抱箍底部;

2、耐磨環(襯圈)的磨損

2、耐磨環(襯圈)的磨損耐磨環磨損使環模與傳動輪即空心軸不同心,就是我們常說地環模同心度不好,也將使制粒機產生振動產能下降、嚴重影響環模和制粒機的使用壽命,也會造成:“環模導向口打平或使環模開裂、碎裂;增加制粒機主軸軸承和空軸軸承,以及齒軸等部鍵的負載,使之磨損加快”; 檢查方法:(見圖三)

① 用卡尺測量:磨損了有0.4㎜時,應該更換;

② 把環模裝在傳動輪上,觀察環模法蘭與傳動輪的相對偏差;

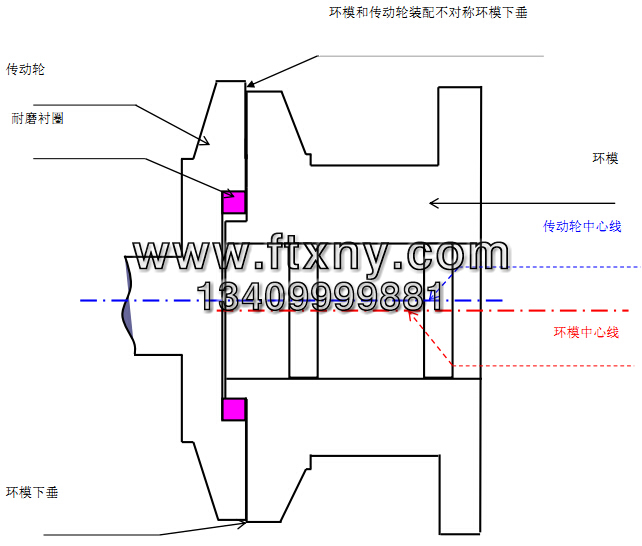

環模和傳動輪裝配不對稱環模下垂

上下左右推動環模不會有松動的感覺。

襯圈磨損示意圖

3、傳動鍵:傳動鍵磨損,使環模運轉時會有回轉現象,增加耐磨環,抱箍地磨損,會使環模鍵槽打破甚至開裂。

4、壓輥軸及兩頭襯套:

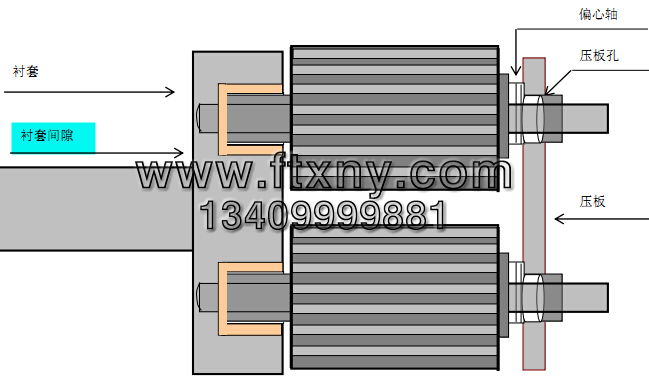

4、壓輥軸及兩頭襯套:在安裝壓輥前,應檢查壓輥軸兩頭以及襯套地磨損情況;對于牧羊600類型的機組,要檢查壓輥主軸是否松動;主軸于偏心軸之間的間隙不超過0.3mm,依保證環模于壓輥之間的間隙能均衡穩定。

5、調隙輪:

5、調隙輪:壓輥于環模之間的間隙,是靠調隙輪來調整和固定的,如調隙輪齒槽磨損,鎖緊螺絲有滑牙等情況時應及時更換,防止因模輥間隙在生產中自行放大,而造成的產量下降、電流增高、甚至堵機的發生。

6、喂料刮刀:

6、喂料刮刀:喂料刮刀的磨損或安裝的不規范,會使環模和壓輥的壓制區喂料不均勻。最后造成環模工作面磨損不均勻(高低不平),模孔放大不一致,造成后果是: ① 制粒產量下降;② 顆粒料的粗細差別很大;③環模壽命降低;因此要經常檢查喂料刮刀地磨損情況和調整角度,如磨損嚴重應及時更換。

7、制粒機主軸間隙:

① 主軸間隙過大:

間隙過大會使環模運轉時有跳動和壓輥擺動現象,造成模輥間隙難易恒定,擠壓區的壓力不穩定,影響制粒效率,增加堵機的機會;

② 主軸間隙過緊:

間隙過緊會使主軸軸承燒壞,因此當收緊過主軸軸承后,機器運轉時

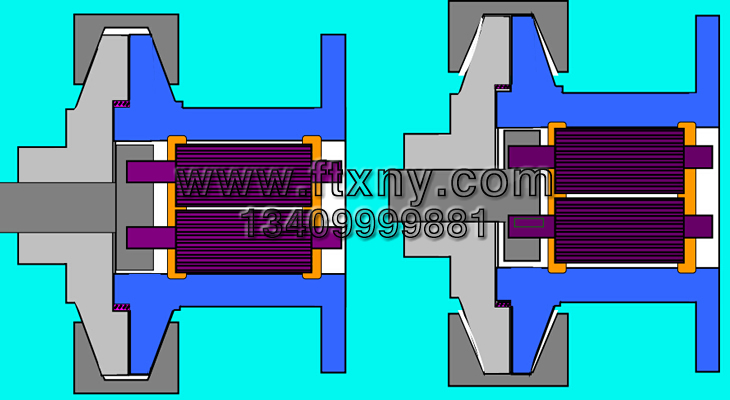

B、螺釘錐度型裝配的機組

B、螺釘錐度型裝配的機組對于UMT600型機組來講,由于它是靠環模法蘭的錐面于耐磨環錐面的摩擦力傳動扭矩,也是靠錐面來定位,所以把環模擰緊在傳動輪上的螺桿和耐磨環的磨損情況,是最關鍵的。因此裝機時必須檢查以下內容:

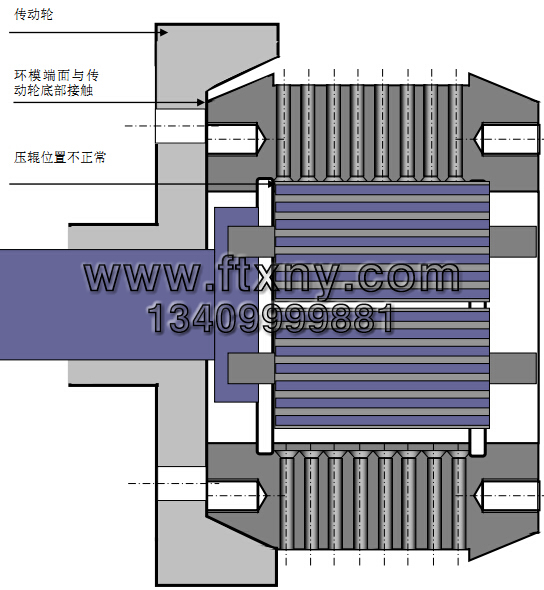

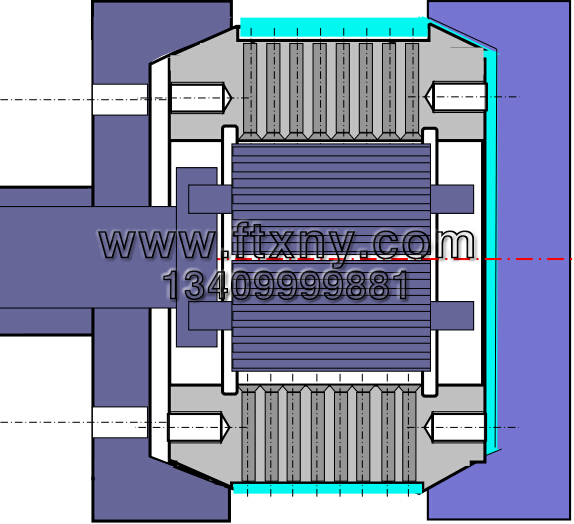

傳動輪的磨損情況:如果傳動輪的耐磨環裝配處放大超過0.4mm時,應該更換或是加大環模尺寸,防止環模因收緊力不足而破裂。確保環模裝機到位后,環模的法蘭端面與傳動輪底部不接觸,而是錐面充分的接觸,標準是:環模的法蘭邊凸出傳動輪1.5mm為易,其它機型根據機械裝配情況而定。見下圖:

螺釘錐度型環模安裝圖

螺釘錐度型環模裝配正常

緊固環模用的螺桿:

緊固環模用的螺桿:不應該有滑牙、彎曲、缺損等情況,旋緊地扭矩要達到規定值,并且要受力均勻,建議用扭力扳手。

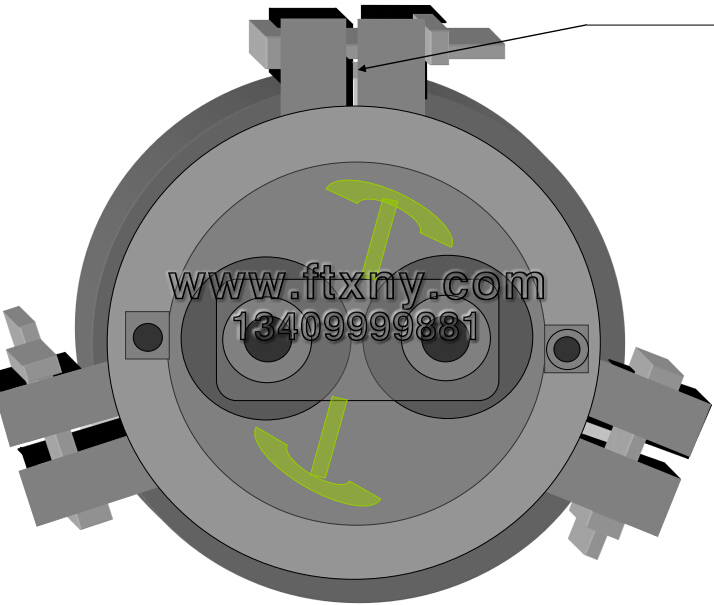

C.環模與壓輥的間隙調整

1、壓輥的工作原理:環模運轉對物料產生的離心力,使物料緊貼在環模內壁運轉,同時物料又對壓輥殼產生了一定的摩擦力,帶動輥殼于環模內壁基本成線速等速運轉。因模輥之間的間隙僅0.1㎜~0.3㎜之間,由調隙輪和鎖緊螺絲的作用下,使間隙保持不變。所以壓輥與環模之間就形成了很大的擠壓力,使物料被擠入模孔中成型。

2、模輥間隙對制粒的影響:為了獲得最佳的制粒效益,調整好環模與壓輥之間的間隙,是非常重要的。間隙過小會加劇環模和壓輥地磨損,增強壓輥對環模擠壓產生的內應力減少壓輥和環模的使用壽命,特別是環模喇叭口地磨損,更為嚴重,理論上是0.1㎜~0.3㎜。

調整方法:3、怎樣才能更方便快捷地把模輥間隙調整到0.1㎜~0.3㎜這個范圍呢?“在調整模輥間隙時,必須保證環模工作面和壓輥工作面上,干凈無積料的狀態下進行,轉動環模一周,有四分之一或三分之一工作面,能帶動輥殼運轉便可,同時要保證調隙輪和鎖緊螺絲處在良好的工作狀態。

新環模的壓輥間隙調整

新環模因加工時,內徑喇叭口雖經磨銷處理,但是,其表面仍未達到最佳制粒的工作要求,而且環模孔內的光滑度也未達到鏡面要求,因此對物料產生地阻力和摩擦力都比較大,為滿足這一部分的工作要求,間隙應稍調緊些,以增加更大的壓力,保證新模出料順暢。可調整到環模轉動一周,有四分之三工作面能帶動壓輥運轉即可。當環模生產8~10小時后,再把間隙調整到正常狀態(四分之一工作面帶動壓輥殼運轉)。注意:當模輥間隙調整好后,禁止隨意讓制粒機在沒有物料喂入的情況下,做不必要的空轉。否則會造成環模和壓輥的不必要地磨損!

五、新環模的使用

新模必須配用新輥殼:壓輥使用的正確與否,是影響環模使用的最關鍵因素之一。我們在長期的生產和服務中發現,有很多的環模在使用中出現工作面不平整、出孔率偏低、產能下降,新環模產不出料等情況,其中大部分原因就是因為壓輥使用的不規范所致。

新環模的特點是:工作面平整,但是眼孔內的光滑度和導向口內,都未達到正常制粒要求的光滑度,新環模的眼孔對物料地阻力和摩擦力都比較大(特別是小孔徑環模),而舊的輥殼兩頭磨損都比較嚴重,物料容易從輥殼兩頭磨損處滑入減壓槽,造成新環模兩邊眼孔出料不暢或不出料。故要求新環模必須要配用新輥殼使用。保證配套使用100小時以上,確保新環模工作面受壓均勻,眼孔出孔率和拋光率達到要求。才能發揮出環模的最佳使用效能。環模配用壓輥原則上,是每個環模剛開始使用時必須單獨配用一付壓輥,不能于其它的環模串用同一付輥殼。

新環模地研磨

環模在出廠前,模孔已用絞刀拋光處理,但其微觀上還沒達到鏡面光滑度標準,加上熱處理時留下的特殊物質,(氧化層),所以在使用時,應該用粉料加油加細砂對模孔進行研磨。

取粉料(油質米糠最佳)示含水份高低,加入4%左右的水,再加入適量的油質攪拌均勻,以物料手抓成團,手松即散為易(比正常生產中蒸汽調質的物料稍濕些)。先用拌好的物料沖洗環模三分鐘左右。觀察出孔率在98%以上時,方可加入細砂進行沖洗研磨,加入細砂的總量為油料的五分之一或四分之一,要分4-5次以上加入。每次加入細砂時都要觀察主機電流地變化情況,電流不可超過標準電流的七成,出料正常電流穩定時,才能增加細砂。觀察出料情況,如物料不是很干,又有冒煙現象,應該是料溫太高造成,可讓物料冷卻一下再進行沖洗;如料變的很干,沖洗時制粒機振動明顯加大,應適當補充一些油脂,防止模孔堵死或是制粒機保險銷斷掉。加入細砂研磨20-30分鐘即可,然后用油料擠出模孔中含有細砂的料,使油料填充在模孔中。檢查出孔率在98%以上,清理干凈機器。因在沖洗環模過程中壓輥間隙很容易放大,為保證開機投料后,能順利生產,還應該檢查和調整一次壓輥間隙。

制粒機的操作

準備開機:

當制粒工準備開機前,必須確認各料倉的儲料和各流程的殘留情況,了解機器狀態和生產計劃,打開各蒸汽疏水開關,兩分鐘左右,放掉蒸汽中的冷凝水,使開機能更加順利。

啟動制粒機:

當按下主機按鈕時,制粒機會開始運轉,但此時,制粒機還沒有真正啟動好,不能制粒也不能添入油料洗模,要等到制粒機延時啟動后,電流表顯示電流正常后,應該先投入一些油脂性物料,沖洗環模一分鐘左右時間,使環模受熱升溫是非常必要的,開始投料時,喂料量最多不得超過制粒機生產能力的20%,防止制粒機因瞬間喂入物料太多,負載突然加大,造成堵機或是機械損壞。當物料經調質后,手感抓緊能成團,松手后又能散開時,此時關上進料門蓋,進行壓制。觀察主機電流是否穩定,根據制粒機的生產性能和電流負載情況,調整喂料量和蒸汽添加量。喂料量必須由低速逐步向高速調整,并根據物料的干濕度,調整蒸汽添加量。制粒機應避免超負荷工作,易導致環模破裂和制粒機的損壞。使用新模時不要粗心急躁,在新模未達到最佳生產能力之前,適度地磨合是必要的。

生產中地注意事項:

在制粒生產中要隨時觀察各流程機器的運轉,蒸汽壓力地變化,調質溫度的高低,主機電流情況等,根據所掌握的信息,及時調整喂料量或蒸汽添加量。發生堵機時應立即關閉蒸汽和喂料系統,關掉主機排出堵料,重新啟動制粒機,用油料將模孔中的堵料沖出,也可用硬顆粒料拌油少量喂入,使模孔中已變硬的堵料,能被徹底擠出。如果使用的環模壓縮比較長,可在堵機停機時,立即在環模外壁一周澆上油,㈠使模孔得到潤滑;㈡防止環模的熱量把模孔中的物料烘干變硬,導致再次開機時,模孔堵死難以制粒。

當確認壓輥打滑造成堵機,要立即停機,不可讓制粒機長時間空轉等待它自行排料,這時壓輥直接磨損環模內壁,會造成環模導向口磨平,降低環模生產能力;還會導致輥殼局部磨損而失圓,更加影響以后的使用。

壓輥打滑地主要原因

(1)調質水份偏高,(物料水份、蒸汽質量、調質溫度等原因)應了解原料水份和蒸汽保溫以及疏水效果等情況,生產中注意蒸汽壓力、調質溫度、以及電流地變化,做到及時調整。飼料最適宜地14.5~16.5%。

(2)環模導向口磨平,修復導向口。查找原因:A、制粒機的抱箍和傳動輪以及襯圈地磨損情況;B、環模安裝的同心度誤差不可超過0.3㎜;C、壓輥間隙應調整到:環模運轉一周有四分之一工作面,能帶動輥殼運轉,還應確保調隙輪和鎖緊螺絲,在良好的工作狀態D、壓輥打滑時不得讓制粒機長 時間自行空轉,等待它自行排料;E、使用的環模孔徑壓縮比偏高:不能與配方很好地配合。F、制粒機在沒有物料喂入的情況下,不可讓制粒機做不必要地空轉。

(3)環模按裝的同心度不好,原因A、傳動盤或耐磨襯圈因磨損,造成有放大現象,由于環模按裝時因重心的作用,使環模偏向一邊;B、斜邊錐形裝配的環模,按裝時沒調整好平衡度和同心度。

(4)壓輥軸承咬死,更換壓輥;

(5)壓輥殼不圓,更換或修復輥殼;查找原因:A、輥殼質量不合格;B、壓輥打滑時沒有及時停機,環模長時間空轉摩擦造成。

(6)壓輥主軸彎曲或松動,更換或擰緊主軸;更換環模和壓輥時要檢查壓輥主軸情況;

(7)壓輥工作面與環模工作面相對錯位(串邊):更換壓輥;查找原因:A、壓輥安裝不當;B、壓輥偏心軸變形;C、制粒機主軸軸承或襯套磨損;D、錐形加強法蘭磨損,導致環模裝進去過多。

(8)制粒機主軸間隙太大,檢修制粒機收緊間隙;

(9)訂購的環模壓縮比偏高,與配方不合,更換環模或調 整配方;

(10)環模出孔率偏低(低于98%),用手槍鉆打通模孔,或放在油中煮;

(8)制粒機主軸間隙太大,檢修制粒機收緊間隙;

(9)訂購的環模壓縮比偏高,與配方不合,更換環模或調整配方;

(10)環模出孔率偏低(低于98%),用手槍鉆打通模孔,或放在油中煮;

(11)環模工作面不平,修復環模;查找原因:A、喂料刮刀磨損或調整不當。

B、有部分模孔堵死時間較長。

生產結束時地必要工作

當制粒經束要停機一段時間,應以非腐蝕性的油料將孔中的飼料擠出,讓油料填充在模孔中。否則環模的熱量會把模孔中飼料烘干變硬,使環模下次上機時模孔堵塞難以出料,這時環模受到過高的擠壓應力,后果一、產量下降;二、模孔堵死不能生產;三、如強行擠壓將使環模開裂!

環模的保養和維護

1、環模下機后應及時清理檢查工作面:

① 查是否有鐵塊壓入孔中,及時清除掉;

② 工作面是否有局部凸出,或導向口錐度磨平,用磨光機磨掉凸出部分或是鐵塊,用專用擴孔機修復導向口見圖(四);

③ 工作面是否有被壓輥壓出直槽情況;如有直槽,應該是壓輥間隙調整得太緊所致,應該調松些(0.1㎜~0.3㎜)并對稱均勻;

2、檢查工作面的減壓槽:是否有咬邊情況,如有咬邊,應該是壓輥與環模有相對錯位(串邊)導致的,更換或修理壓輥檢查機器;

3、檢查螺絲孔內是否有斷螺絲,及時取出;

堵塞環模地處理:

① 飼料堵塞在模孔中,如果是大孔徑(Ø2.5㎜以上)用鉆頭打通,或用水泥鋼釘沖出也可,注意所用的鉆頭或鋼釘應小于有效孔0.2mm;

②堵塞的環模孔徑小于Ø2.5㎜的,用手槍鉆或鋼釘很難打通,容易斷鉆頭或是鋼釘堵在模孔中取不出來;可把環模放在油中煮,機油或是動植物油都行,利用油得高溫加熱,使模孔中的飼料產生碳化作用,有利于擠出。操作方法:把環模放入鐵桶中,加入機油或動植物油,油面應淹沒環模,油桶應高出油面0.5 m(有蓋更好),防止油升溫以后溢出,造成意外事故。一切都準備就緒后,生火加熱,煮沸后小火控溫6~10小時,高蛋白飼料要8-10小時;

③煮好后不要立即取出,因為這時環模的溫度很高,會把模孔中的飼料烘干變硬不利于擠出。應隨油一起冷卻兩小時左右,然后取出裝機,再用顆粒料拌上油沖洗環模,開始沖洗時要少量喂入物料,觀察出料情況和制粒機電流以及機器振動情況;不可喂料太快,防止環模因受壓過大而開裂,或是制粒機保險銷折斷。環模沖洗致出孔率達到98%為止。

壓輥的正確使用和保養維護

壓輥的使用和保養維護是影響環模使用壽命,以及產能正常發揮的重要因素,因此壓輥在使用時要主意各個環節的正確操作,同時壓輥下機時應該檢查它的磨損情況,做必要的維護和保養。

壓輥的使用

在前面已經講到過,新環模一定要配套使用新輥殼使用。在此重申一點,我們所說的新輥殼,就是從倉庫里新領出來的輥殼,而不是已經用了幾天的感覺還不舊的輥殼,因為用過幾天的輥殼,兩頭都會有不同程度的磨損,很容易被我們忽略。這樣的輥殼與新環模配套使用,會使新環模兩邊幾排孔出料偏慢,甚至不出料!隨著環模使用時間的延長,環模兩邊的工作面因出料偏少磨損偏慢,就會和別的地方形成反差,會高出來,這時兩邊幾排的導向口也逐漸磨損,生產出來的顆粒還會大小不一致。在這種情況下,如環模未得到維修,又換上其他輥殼使用,環模更加產能偏低,即使換上新輥殼產能也不會得到提高,因為環模工作面已經不平整,不能很好地與壓輥工作面配合。

壓輥的正確配合使用

在壓輥使用中可采取多付輥殼輪番使用,這樣對環模工作面的平整度很有好處,因為我們都知道環模的工作面越平整,產量和壽命越高,顆粒質量也相對穩定。使用方法是:當新環模配用第一付輥殼,用到輥殼壽命的50%時必須換下,調換第二付新輥殼使用,第二付輥殼用到其壽命的50%時換下,再換上等三付輥殼使用,等三付輥殼完全用完后,再把前面換下的舊輥殼換上使用,依保證環模在使用壽命60%之前,能配合使用比較平整的輥殼,使環模工作面保持平整,壓力均衡。如環模只需要使用兩付輥殼,把第二付輥殼換上后可完全用完,再把換下的第一付舊輥殼換上去使用。

壓輥的維護和保養

①一頭大一頭小:

則說明制粒機主軸軸承間隙偏大,或是主軸彎曲;壓輥軸頭和銅套有間隙;喂料刮刀磨損導致地喂料不均勻所致;檢修制粒機、更換壓輥軸和銅套以及喂料刮刀。

②中間大兩頭小:

是喂料不均勻以及用同一付壓輥在同一只環模上使用時間過長;應采取多付壓輥總成輪流使用,因壓輥磨損快,而環模慢,這樣有利于環模和壓輥之間正常磨損,使雙方工作面都比較平整,有利于生產。(在前面已經講過)

工作面磨損不正常

壓輥工作面磨損不正常,多數是壓輥串邊或是喂料不均勻以及模輥間隙太緊所致。如兩端邊上有凸出,應整周磨掉;輥齒頂部變形,可用砂輪修復;齒槽中間有異物,如鐵塊等應取出。

壓輥軸承間隙調整

壓輥軸承間隙是影響壓輥正常使用的重要因素,因此要經常檢查并調整壓輥軸承間隙,壓輥軸承間隙標準為:“在無油脂阻力的情況下,手拉動偏心軸無串動,同時轉動又很靈活”,這樣我們在裝壓輥時,就不必要加入黃油,可把軸承放入40#機油中浸一下即可安裝,待壓輥裝好后,再加入黃油。

原料粒度對制粒地影響:

原料粒度可分為粗粒、中粒和細粒。對于生產蓄禽料來講;ø3.0㎜以上為粗粒。中粒和細粒有較好地制粒性,耗能低、對模輥地磨損小,中細粒在調質時,比粗粒有較多的表面積與蒸汽接觸,蒸汽易于穿透顆粒的核心,使其充分熟化,產生理化變化,改善制粒質量。而粗粒不能被蒸汽完全穿透;此外,粗粒原料制粒時,相互接觸的表面積比中細粒少,粘連性差,制粒后顆粒澎漲率大,易開裂;中細粒壓制的顆粒密度大,有較好的通過模孔能力,對模孔的磨損小,產能也高。但是,物料粉碎的過細又會增加成本,一般生產蓄禽時,粒度的直徑大于模孔直徑1/2的不超過5%,1/3不超過20%,1/6超過30%;生產水產料顆粒為ø2.5㎜以下的,粉碎粒度要有85%以上通過40目篩。顆粒為ø1.6㎜以下的,原料粒度95%不大于模孔直徑的1/3,100%不大于模孔直徑1/2,才能符合粒度要求。

原料密度對制粒效率的影響

凡密度小于0.33t/m3為輕質原料,而大于0.4t/m3為重質原料。輕質原料制粒時產量低,而重質原料產量高。

高蛋白原料

一般密度較大原料如:豆粉、棉籽粉(去皮)、花生粉(去皮)等,容易擠壓變形(可塑性好)有利于制粒。但是這些原料單獨制粒時不可加入水或蒸汽過高,否則會使壓輥打滑,需加入一定量的粉料,如玉米粉、小麥粉等,才能獲得較好的制粒效率。

脂肪含量對對制粒的影響

脂肪來源,一般是配方源料本身就含有的脂肪,另外是在制粒前添加脂肪,比如加入各種油脂,都可以提高飼料中的脂肪含量。脂肪對于制粒具有良好的潤滑作用,可提高制粒產量,減少環模和壓輥的磨損;但是脂肪含量過高時(超過6%),制粒質量又會變壞,使顆粒變軟難以成形。如要求脂肪含量高的顆粒,在制粒時加入1%~3%。其余的在制粒后噴涂添加。這樣即可加入更多的脂肪,又能提高顆粒的外觀質量。

纖維含量對制粒的影響

纖維對制粒是不利的,它降低制粒產量,加速模孔磨損。纖維可分為兩類,一類是多筋類,如紫苜蓿、甜芽莖、甘薯莖等,在制粒時能吸收蒸汽而軟化,起到粘結作用,可提高顆粒強度;另一類是帶殼類,如燕麥、黃豆、棉籽、花生的外殼物以及篩屑物等,在制粒時即不能吸收蒸汽,又在顆粒中起離散作用,降低顆粒質量。

環模幾何參數對制粒效益的影響

孔徑比越大:物料在模孔中擠壓的時間越長,生產效率 就低。電耗也隨之增加,生產出的顆粒堅硬,強度好。隨著模孔的有效孔加長,制粒產量明顯下降,甚至產生堵模制不出粒,為了獲得最佳的制粒性能,使產量和質量都能達到最佳狀態,選用好環模壓縮比,是非常重要的。

每種配方的物料制粒時,都有比較適宜的孔徑比值,應該根據各種原料配方的性質和粉碎粒度、機械性能等合理選用環模。如果訂購的環模孔徑比,不能很好地適宜配方制粒要求時,適度地調整配方原料也是必要的,因為最終的目的是要達到最佳的制粒效率。

模孔的孔徑比

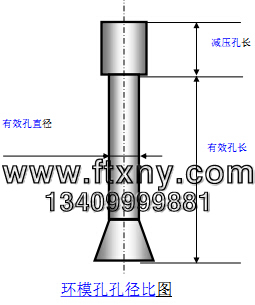

模孔的深度和孔徑比:模孔的深度是對于一定厚度的環模減去釋放孔的長度,其孔徑的大小就形成了一定的孔徑比,有效孔長度除有效孔直徑等于壓縮比的倍數。見圖模孔壓縮比

模輥間隙對制粒效率的影響

模輥間隙對制粒效率的影響①間隙過大:模輥間隙過大時,制粒的壓制區料層便會增厚。使壓制區的壓力加大,主電機電流增高。壓輥運轉的阻力增大,產生壓輥打滑和制粒機振動現象,使制粒產量下降,有時還會不出粒。

②間隙更小:模輥間隙過小時,模輥直接接觸,產生機械磨損,嚴重影響使用壽命。環模導向口會因壓輥殼的機械性磨損而變形,使模孔進料困難,制粒產量逐漸下降,最后導致制粒困難,甚至停產。

③正常的模輥間隙:應調整到人工轉動環模一周,有分四分之一工作面能帶動輥殼運轉,或是斷續帶動,這樣的間隙才能符合制粒要求。

喂料刮刀對制粒的影響

喂料刮刀地磨損: 喂料刮刀會隨著使用時間的延長而逐漸磨損變小,而這種磨損又很容易被人們忽略,經常是當發現制粒產能下降,或是環模工作面磨損異常,壽命降低時,才想到檢查喂料刮刀的磨損情況。

喂料刮刀形狀和角度地變化:喂料刮刀還會因為生產時的堵機,拆裝環模不小心地碰撞和其它原因,使其導向的角度改變,也將導致環模工作面的喂料不均勻,使產量下降,環模壽命降低;正確的做法是,定期對制粒機的易損件進行檢查,應包括喂料刮刀。

喂料刮刀磨損或是角度不標準:將使環模和壓輥的壓制區喂料不均勻。最后造成環模工作面磨損不均勻(高低不平),使模輥之間的間隙不一致,自然料層也薄厚不均勻。間隙小的地方料層薄,模孔的導向口容易磨損變形,使喂料困難;間隙大的地方雖然喂料正常,但是由于料層太厚,減少了壓輥對物料地擠壓力,使出料困難,主機電流上升,同樣降低了生產能力。同時由于環模工作面喂料不均勻,導致模孔磨損的不一致(有大有小),顆粒料的粗細差別很大。

操作因素對制粒的影響

操作因素對制粒的影響①喂料量:每種功率的主電機都標有額定的電流值。喂料量增加電流會隨之增高,生產能力也高。應根據原料的水分、配方性質、調質效果和顆粒直徑的大小,合理調節喂料量,爭取達到最佳效果。注意調節時主電機的電流,不能超過額定電流值。

②蒸汽對制粒的影響:使用蒸汽對飼料進行調質,能使物料升溫,淀粉糊化,蛋白質和糖分塑化,同時也增加了飼料的水分,因水分在制粒時能起到粘合劑的作用,可提高制粒質量;又能使模孔得到潤滑,減少了模孔對飼料的摩擦力,從而提高了制粒產量。因此使用蒸汽對物料進行調質,對制粒是 很有利的。

蒸汽質量對調質效果的影響

蒸汽必須要有適合的壓力、溫度和水分。蒸汽壓力由減壓閥來控制,減壓閥是蒸汽管路中很重要的附件,性能一定要可靠,出口壓力波動要小。還應在減壓閥前面安裝蒸汽過濾器(內置40~200目濾網),依保證減壓閥不被蒸汽中的懸浮物和雜質堵塞。蒸汽的壓力應保證在0.2~0.4Mpa,并且是不帶冷凝水的干飽和蒸汽,溫度在130~150℃;生產小顆粒水產料時蒸汽壓力保持在0.1~0.2 Mpa,溫度在115~130℃時,最適合操作,更能提高顆粒的品質;調質后物料的溫度一般在65~85℃,有些飼料(如水產料)需要達到90℃以上才能滿足制粒要求。隨著調質溫度的增加,其濕度也相應提高,最適合制粒的水分為15.5%,(在某種條件下制粒水份可能達不到這個標準,例如:環模導向口打平、模孔長徑比于配方配置不合理、調質時間偏短、配方中的糖蜜和乳制品等物質地添加、機械故障等問題都會影響制粒的水份)。

生產中對蒸汽用量的正確控制

制粒過程中,隨著喂料量的改變,蒸汽量也要相應改變。

⑴ 如果蒸汽量過多,會導致顆粒變形、料溫過高、添加劑等營養成分破壞,甚至會在擠壓時產生焦化現象,影響顆粒質量,或是堵塞環模,不能制粒;

⑵蒸汽量偏少,會導致料溫偏低孰化不好,產出的顆粒韌性差粉化率高、水溶時間短等質量問題;還會導致環模和壓輥磨損加劇。應根據各種飼料的配方性質,等情況,合理調節蒸汽的添加量。

⑶蒸汽的用量為制粒機生產能力的4%~6%。例如某種配方原料中含水分為13%,制粒濕度為15.5%,應添加水分為2.5%,按每增加1%的水分,溫度會隨之提高11℃~13℃計算,室溫為30℃,則調質后的溫度為2.5×11℃+33℃=60.5℃,這樣的溫度在生產普通飼料時,是有些偏低的。另如:某配方原料中含水分10%,室溫為30℃,則調質后的飼料溫度為5.5×11℃+33℃=93.5℃,這種估算方法僅用于室溫(20~30℃)情況下的普通畜禽料和水產料。通過這樣的計算和比較,可以看出制粒調質的溫度和原料水份,是很有關系的。

切料刀及其調整對顆粒質量的影響

制粒機的切刀不鋒利時,從環模孔中出來的柱狀料是被打斷的,而不是被切斷的,因此顆粒兩端面比較粗糙,顆粒成弧形狀,導致成品含粉率增高,降低顆粒質量。切刀的調整,主要影響到顆粒的長度,顆粒的長度一般為料徑的1.5~2.5倍,也可根據用戶的需要而定。調整顆粒的長度只要調節切刀與環模之間的距離,切刀退出時,刀口與環模之間的距離變大,顆粒隨之變長,反之,顆粒變短。應當注意,切刀與和環模之間的距離最小不得小于3㎜,否則刀頭碰撞到環模,會發生意外事故。

水產料專用切刀:水產料專用切刀是一種超薄型的刀片,一般厚度在0.4㎜~0.8㎜,調整時刀口應貼緊環模,顆粒長度靠喂料量來控制,喂料量增加顆粒隨之變長,喂料量減少顆粒變短。這種切刀只適用于4.5㎜以下的顆粒料。

相關文章閱讀:

1、環模顆粒機內部結構詳解

2、顆粒機生產制粒操作系統培訓

(轉載請注明:富通新能源顆粒機soledad.com.cn)